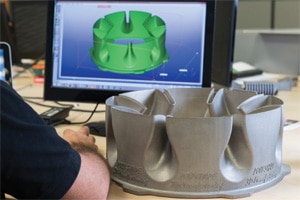

Ici, un exemple de pièce qui reste impossible à fabriquer autrement qu’en 3D par Poly-Shape. Créée en 2007 par Stéphane Abed, cette PME francilienne installe des machines de fabrication additive parmi les plus performantes au monde. © Poly-Shape

Les industriels ont, depuis des décennies, déployé dans leurs usines de nombreux outils « informatiques ». Mais, l’irrésistible développement du numérique, avec l’arrivée des mobiles, du cloud, du big data et celle des objets connectés, les oblige à repenser l’intégration organisationnelle et logistique de l’ensemble. Pour gagner en compétitivité.

« L’usine du futur » – si l’on entend par là une usine bourrée de technologies numériques – est déjà là et bien là. L’usine du futur d’hier est celle que l’on peut voir, aujourd’hui, en se rendant dans à peu près n’importe quel site industriel. Il y a, en effet, trois bonnes décennies que les technologies de l’information ont commencé à coloniser l’ensemble des entreprises de production. Il fut question de « productique ». Ou de CIM (Computer Integrated Manufacturing). Puis, le terme « usine du futur » a fait florès pour être un peu mis en veilleuse et céder la place à celui d’« informatique industrielle ». Aujourd’hui, le vocable « usine du futur » fait un retour fracassant. Le sujet passionne et motive jusqu’aux instances politiques qui se mobilisent, via différents programmes sur ce thème. Que se passe-t-il donc ? Qu’est-ce qui justifie ce formidable regain d’intérêt ? Est-ce la technologie ? Oui, mais en partie seulement. Entre l’usine du futur telle qu’on la pensait hier et celle qu’on imagine aujourd’hui, il s’est passé des événements non négligeables : l’irrésistible développement d’Internet et du numérique en général, avec l’arrivée simultanée des mobiles, du cloud, du big data et celle des objets connectés. On assiste également au développement de la fabrication additive, l’impression 3D. De quoi donner une nouvelle jeunesse au concept. Mais, en soi, cela ne constitue pas une révolution qui suffirait à elle seule à expliquer ce nouvel engouement. Juste une évolution, certes très significative, pas une rupture. Pour mémoire, l’impression 3D a plus de 30 ans et il y a déjà longtemps qu’Internet a complètement fait exploser les murs de l’usine : dans les grandes entreprises, la conception et la fabrication de produits complexes est désormais le résultat de la collaboration d’une multitude de sites.

Intégrer de nouvelles pratiques

Alors, est-ce que cet étonnant come-back ne trouverait pas sa source ailleurs ? Dans le fait qu’après s’être convaincu que l’avenir de l’économie était dans les services, on a redécouvert – en assistant impuissant au décollage de l’industrieuse Allemagne – l’importance de la production ? C’est sans aucun doute un élément d’explication. Quand le futur ne passait pas par l’industrie, l’usine du futur n’avait guère de motif de passionner les foules… Désormais, tout a changé. On ne doute plus que l’innovation et la compétitivité sont indissociables de la présence sur notre territoire du plus grand nombre possible de sites de production. Et l’informatisation/automatisation/numérisation à outrance – autrement dit l’usine du futur – est le seul moyen de les rendre viables. Il y a aussi des évolutions plus subtiles. Le monde du numérique a amené avec lui de nouveaux modes de pensée et de nouvelles pratiques. Open source, open innovation, crowdsourcing, crowdfunding, hacking, développement agile… On a vu fleurir les FabLabs. On assiste désormais au développement d’usines super-équipées ouvertes à tous ceux qui veulent innover. Toutes ces nouveautés, nées dans le monde du numérique, amènent les industriels traditionnels à s’interroger sur leurs pratiques et sur l’intégration de ces nouveaux comportements dans leur industrie. Ici, un entrepreneur comme Elon Musk fait figure de pionnier et de modèle. « Natif » du monde numérique – il est le fondateur de Paypal – il en exploite toutes les ficelles dans l’industrie « lourde », la fabrication de voitures (électriques) avec Tesla.

Ce sont bien évidemment l’ensemble de ces causes qui se combinent

Cette révolution des données qu’évoque Patrick Daher, elle est, on l’a dit, déjà bien avancée, au moins dans les grandes entreprises et ETI. On ne compte plus les outils logiciels dont elles sont équipées. Côté conception la CAO (conception assistée par ordinateur) et mieux encore le PLM (Product Lifecycle Management) sont omniprésents. De même que la simulation qui permet d’optimiser les produits et les process. Côté production, la FAO (fabrication assistée par ordinateur), les machines à commande numérique, les robots (dans l’industrie automobile…) sont la norme. Il s’y déploie des outils de suivi de production comme les MES (Manufacturing Execution System), les APS (Advanced Planning and Scheduling). La gestion et l’organisation sont gérées par les inévitables ERP (Enterprise Resource Planning). La gestion des ventes via le S&OP (Sales & Operations Planning). La logistique et la supply chain sont informatisées à tous les niveaux depuis le transport en passant par la gestion des entrepôts et la gestion des stocks. Bref, absolument toutes les fonctions sont informatisées. Aucun doute le numérique, l’exploitation des données, n’est pas une nouveauté. Quels sont les défis de la nouvelle usine du futur ? D’abord, intégrer tous ces outils de façon à rendre l’entreprise encore plus agile et réactive. On ne part pas de rien dans les grands groupes où, l’intégration conception-fabrication est bien avancée. Mais, il reste énormément à faire. Une récente étude de Frost et Sullivan indique ainsi qu’aux Etats-Unis en 2012 seulement 12 % des entreprises se déclarent comme « numériquement complètement intégrées » et 53 % « plus ou moins intégrées ». Il y a peu de chances que les chiffres français soient meilleurs…

Dans les PMI, le tableau est beaucoup moins rose. Certes, la CAO et la FAO sont généralisées, mais les autres outils se font beaucoup plus discrets. L’ERP, fréquent mais pas généralisé. Les MES, encore rares. Les machines-outils à commande numérique vieillissante. Les robots : une exception. Idem, côté conception pour l’usage de la simulation. Quant à l’intégration… Une PMI d’une centaine de personnes comme la société George Pernoud, spécialisée dans la production de moules de formes complexes, qui a lourdement investi dans l’intégration de ses outils numériques est vraiment l’exception qui confirme la règle.

Cette intégration par les données est d’autant plus d’actualité que la notion même d’intégration s’élar

git. Hier, il s’agissait d’intégrer les îlots numériques sur un site donné. Désormais, il s’agit de passer de l’optimisation des processus de fabrication à l’optimisation organisationnelle et logistique. Autrement dit, il faut coordonner tous les participants d’un écosystème industriel depuis la phase de dimensionnement d’un programme et la gestion de sa montée en cadence jusqu’à l’organisation de la logistique de production. Ce n’est plus l’usine qu’on cherche à optimiser mais la gestion collaborative de tous les partenaires et sous-traitants. Vaste chantier.

Fluidifier la production

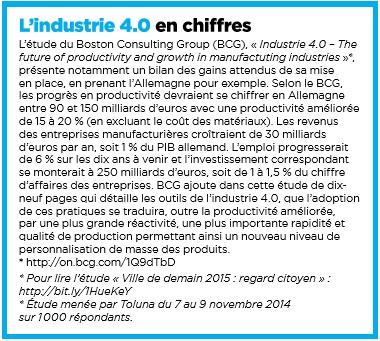

Dans ce cadre, vient se placer le projet encore plus ambitieux de « Smart Factory » que l’Allemagne a déjà baptisé « Industrie 4.0 » à la suite d’un rapport de l’Académie des sciences allemandes. Ce vaste projet s’appuie sur le concept d’Internet des objets. La possibilité de rendre un objet intelligent, avec une puce RFID par exemple, et la communication généralisée, via le sans-fil en particulier, permet d’imaginer un processus industriel où l’organisation de la production, la logistique et la production elle-même seront pilotées par les objets – les pièces composant un produit – qui sauront « dire » à un ensemble de machines intelligentes elles aussi, où ils sont, quel est leur statut, quelles opérations ils ont subi … De quoi fluidifier la production, réagir en temps réel à tous les aléas. De quoi aussi permettre une personnalisation avancée de tous les produits. De quoi enfin aider l’Allemagne à conserver son avance industrielle à l’heure du numérique.

Autre aspect de la « révolution des données », le défi posé depuis peu de temps par le big data. Cette exploitation intelligente du colossal, réservoir de données disponibles, concerne l’ensemble de l’entreprise de A à Z, depuis la direction générale jusqu’à l’atelier. Elle n’en est qu’à ses débuts. Pour l’instant ce sont plutôt les aspects marketing qui sont sous le feu des projeteurs mais déjà des industriels comme Snecma ou PSA Peugeot-Citroën cherchent à exploiter via le big data leurs données pour fournir une aide à la conception. La prochaine étape sera certainement la production proprement dite. En attendant, c’est un formidable exercice de recensement et de validation des données qui doit être entrepris. Sans compter un travail de fond sur l’organisation très compartimentée de la production pour en favoriser le partage. Si vous ajoutez le fait que le concept « l’usine du futur », ce n’est pas seulement l’usine numérique mais également une usine plus « propre », plus durable, mieux intégrée dans la ville et plus « humaine », vous comprendrez qu’il y a de quoi s’occuper pendant bien des années. Jusqu’à ce que l’on s’intéresse à la prochaine usine du futur, celle d’après-demain puisque par définition même cette usine est toujours à venir et jamais atteinte…

Retrouvez l’intégralité de notre dossier « Usine du futur »

Tech In Sport

Tech In Sport Green Tech Leaders

Green Tech Leaders Alliancy Elevate

Alliancy Elevate International

International Nominations

Nominations Politique publique

Politique publique

Enquête spéciale : le secteur public sait-il séduire les développeurs ?

Enquête spéciale : le secteur public sait-il séduire les développeurs ?  [Série] Collectivités territoriales : Enfin l’accélération numérique ?

[Série] Collectivités territoriales : Enfin l’accélération numérique ?