Daher teste différentes technologies de rupture et déploie de nombreuses solutions au sein du groupe pour améliorer la performance opérationnelle de ses trois métiers et offrir de nouveaux services à ses clients.

Avionneur et équipementier industrie, Daher évolue dans trois métiers que sont la construction d’avions ; les équipements et systèmes aéronautiques ; les services logistiques et Supply Chain. Le groupe a réalisé un chiffre d’affaires de 1,2 milliard d’euros en 2019 et emploie 10 000 personnes dans le monde.

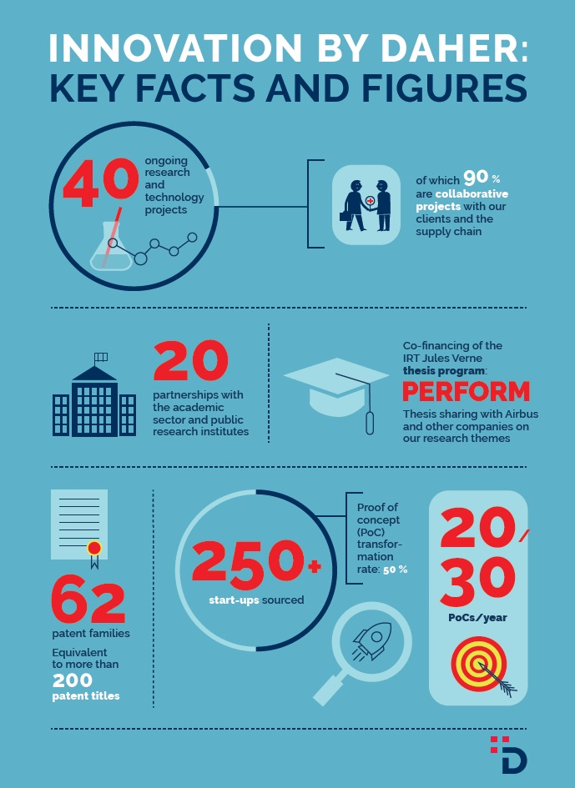

Matériaux de nouvelle génération (composites thermoplastiques), robotisation, cobotisation, industrie 4.0, outils de simulation… Pour répondre à l’ensemble de ces « nouveaux » besoins dans ses différents métiers que sont principalement l’industrie aéronautique, les services et la logistique, Daher dispose d’une « Direction de la Technologie », qui regroupe l’ensemble de ses activités liées à l’innovation (autant au niveau recherche que transfert de technologies…), Sébastien Leroy, directeur Open Innovation du groupe et Philippe Courbouleix, DSI, font partie de cette équipe, dont « l’idée est de mener des projets de recherche, collaboratifs ou en fonds propres, qui nous permettront de proposer des solutions compétitives à court, moyen et long termes, pour améliorer à la fois notre gamme de produits et services, mais aussi les processus pour les fabriquer », explique Sébastien Leroy.

A lire aussi : « Digital » Daher en plein décollage

Pour y parvenir, le groupe dispose notamment de deux structures agiles qui gèrent l’ensemble du processus de connexion de l’innovation aux besoins opérationnels du groupe : le DaherLab en France, créé il y a quatre ans, et « Armstrong by Daher » en Californie, lancé il y a trois ans au cœur de la Silicon Valley. Objectif : identifier, tester et accompagner la mise en œuvre dans les usines et plateformes logistiques du groupe des concepts et technologies prometteurs ou de rupture (IA, blockchain, data…) issus d’autres univers, qu’ils soient académiques ou industriels (start-up, PME, ETI…).

Daher s’appuie sur la plateforme Daher Analytics que le groupe a construit pour soutenir toute sa stratégie autour de la donnée. « Partant du principe que notre avion TBM est une sorte d’IoT géant, équipée de plus de 400 capteurs qui remontent à chaque vol de la donnée, nous pouvons par la suite à la fois développer des applications mobiles à destination des propriétaires-pilotes, et proposer des services différenciants sur nos activités de Customer Services et la maintenance prédictive de l’avion, explique Philippe Courbouleix. Par ailleurs, nous développons le traitement de la donnée sur nos activités industrielles pour gagner en performance. Nous connectons nos machines, cela peut aller jusqu’à 120 capteurs sur une presse hydraulique par exemple ; notre objectif étant de restituer l’information retraitée en temps réel aux opérateurs pour des prises de décision réactives et éclairées. Enfin, Daher Analytics nourrit également nos métiers dans la logistique, avec le traitement des données nécessaire aujourd’hui pour la simulation d’entrepôts ou de flux, la modélisation 3D… Aujourd’hui, nous sommes capables de proposer à nos clients un suivi en temps réel des envois des différents containers par exemple. » Dans cette logique de faciliter le travail au quotidien des équipes, le groupe a également lancé en 2019 Daher Software, un éditeur de logiciels capable de mettre au point des applications mobiles et web « sur étagère », pour les opérationnels de terrain dans l’industrie.

Un groupe fervent de la mobilité interne

Aujourd’hui, l’IT interne compte une centaine de personnes à la DSI, à laquelle s’ajoutent les membres du DaherLab, tout comme des ingénieurs sur le terrain, dans les usines… « L’idée est de travailler en équipes de plus en plus transverses et multifonctionnelles en interne, sur des sujets beaucoup plus précis, plus courts, en lien avec les écosystèmes d’innovation en France et à l’international qu’anime Sébastien Leroy. C’est cela la nouveauté dans la manière d’aborder le digital », précise Philippe Courbouleix. Pour étoffer ses équipes IT, le groupe joue beaucoup sur la mobilité interne et intègre de nombreux jeunes ingénieurs en alternance, notamment autour de la data.

Au sein de la DSI, une entité (Daher Digital Accelerator) a également été créée l’an dernier pour traiter spécifiquement des sujets d’innovation, directement en lien avec la transformation numérique. Cette quinzaine de personnes travaille notamment à monter des POC avec le DaherLab, accompagne le déploiement des outils collaboratifs et/ou mobiles (Byod) et met en œuvre tout le sujet data au sein du groupe. Parmi les grands projets 2020 chez Daher, l’on peut citer le déploiement du SIRH Workday au niveau mondial, ou encore celui d’une solution MES/Manufacturing Execution System à grande échelle pour améliorer le pilotage de la supply chain dans les usines…

Trois questions à Sébastien Leroy, directeur Open Innovation et Philippe Courbouleix, DSI du Groupe Daher

Alliancy. Quelle place pour les approches Data Driven Manufacturing au côté du Lean ?

Sébastien Leroy. Les approches Data Driven Manufacturing ne sont pas quelque-chose « au côté du Lean », mais c’est bien le Lean lui-même « boosté » aux technologies d’aujourd’hui. Le Lean vise à rendre les choses plus claires, limpides, rapides et faciles à comprendre pour tous afin d’être plus efficaces, de faire « bon » du premier coup et de minimiser l’en-cours. Les approches Data Driven Manufacturing n’ont pas d’autres buts.

Philippe Courbouleix. Au travers d’outils tel que le MES (Manufacturing Execution System), notre plateforme de Big Data Daher Analytics, des moyens de contrôle statistiques et divers systèmes d’alerte, nous ne faisons que continuer dans cet esprit Lean, mais en dépassant le cadre contraignant de l’accès rapide aux données tel que nous l’avons connus dans le passé.

A quelles conditions les données permettent-elles d’accélérer les cycles ? Surtout, au côté de la supply chain, les systèmes IT et OT des usines sont-ils réellement prêts à accueillir ces changements ?

Sébastien Leroy. Les systèmes IT (Information Technology) et OT (Operation Technology) doivent fusionner ; ils ne peuvent pas se contenter de changer chacun de leur côté. C’est la condition de la performance par les nouvelles technologies. La question n’est donc pas que l’IT et l’OT accueillent tel ou tel changement… Les systèmes de production doivent mieux communiquer en passant par l’IT, qui doit s’intégrer plus profondément dans les opérations. On se rend alors compte que ce n’est pas moins les systèmes que les personnes et les compétences qui ont besoin d’être préparées. Des potentiels se révèlent, des informaticiens se découvrent une âme de méthodistes et des responsables de production deviennent de plus en plus « geeks »…

Philippe Courdouleix. C’est un changement de culture pour les services informatiques, des méthodes et du bureau d’études que de réfléchir l’IT et l’OT ensemble et pas dans une logique client-fournisseur. Au sein du groupe, cela se traduit par des projets-pilotes, qui cassent les silos interservices, qui portent transversalement les investissements nécessaires et permettent de s’extraire de cette frontière IT-OT qui est un frein au changement. Par exemple, la mise à disposition d’outils IT simplifiés (Low Code) permet à l’OT de plus facilement prendre la main sur les données, maquetter ses besoins et tester des indicateurs sans attendre le développement d’outils plus structurés.

Sur quelles données vous concentrez-vous en priorité ? Quelles évolutions technologiques sont à anticiper pour les systèmes IT et OT ?

Sébastien Leroy. Comme en Lean… que ce soit en supply chain, en logistique ou en production, nous commençons par la base, puis on creuse les données là où nous trouvons des gisements de performance : diagramme de Gantt des états-machine, rebuts, etc.

Ce qui change, c’est que là où nous faisions du reporting, on doit maintenant faire du pilotage. On se fiche de l’OTD (On Time Delivery) de la semaine dernière, le plus intéressant est de savoir ce qui l’a impacté et si les conditions opérationnelles de la semaine prochaine seront favorables ou pas… La donnée doit servir opérationnellement à prendre de meilleures décisions en temps réel et non pas à savoir qui aura un « bon » ou un « mauvais » point… Ensuite, on peut creuser, construire le véritable « big data industriel » dont tout le monde parle (et surtout rêve). Aller au cœur de nos process et processus, faire de la recherche opérationnelle, du machine learning… à partir de nos systèmes de production et poser des questions qu’on ne se posait pas auparavant, chercher des corrélations…

On peut imaginer que dans l’avenir, l’intégration de robot, l’entrainement d’intelligence artificielle suivent la même voie. Il faudra avant tout que les organisations et les mentalités soient prêtes. L’anticiper c’est miser prioritairement sur la formation et l’accompagnement de nos équipes.

Philippe Courdouleix. Côté digitalisation, il y a également des points d’attention comme la cybercriminalité -fraude, sabotage, intelligence économique. C’est un enjeu majeur pour lequel il faut en permanence mettre à jour et développer ses moyens de défense.

Mais il y a aussi des évolutions positives : on tend de plus en plus vers de l’interopérabilité des systèmes d’information avec les équipements industriels et également en entreprise étendue. L’inter-connectivité devient donc un enjeu phare à maîtriser, les standards doivent s’organiser, les coûts unitaires baissent et les cas d’usages se multiplient rapidement…

Du côté de l’IT, cela va vers une généralisation des API (Application Programming Interface) qui facilitent les échanges entre les systèmes informatiques, et aussi par exemple de l’OPC UA (Unified Architecture, protocole de communication pour des applications d’automatisation) qui unifie les échanges de machine-à-machine.

Un Aviathon en 2019

Le groupe a lancé l’an dernier un « hackathon » en Californie pour mettre aux défis des étudiants et innovateurs de développer des capacités informatiques, des processus d’intelligence artificielle et autres logiciels susceptibles d’améliorer encore sa famille d’avions de l’aviation générale équipés de turbopropulseurs. Ce « General Aviathon » ciblait deux sujets principaux : des fonctionnalités avancées pour rendre les avions TBM plus autonomes, intelligents et connectés ; et de nouvelles normes pour affiner davantage l’expérience de pilotage… Les 10 équipes gagnantes (sur 25) ont été dévoilées lors de la « NBAA 2019 », événement qui s’est tenu en octobre dernier à Las Vegas aux Etats-Unis.

Tech In Sport

Tech In Sport Green Tech Leaders

Green Tech Leaders Alliancy Elevate

Alliancy Elevate International

International Nominations

Nominations Politique publique

Politique publique